横浜野本は創業以来おいしい牛肉を皆様へ提供することを第一に考え、満足していただく製品作りを心掛けております。

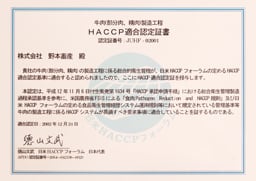

平成12年12月に本社工場の移転に伴い、HACCPに対応する加工工場を建てました。より衛生的な工場で加工することにより品質の向上が一段と計られるようになりました。

HACCPの認定は受けることがゴールでなく、食品加工行為が継続的に安全基準を満たしていることを求めています。横浜野本は常時その安全性を追及しています。

平成12年12月に本社工場の移転に伴い、HACCPに対応する加工工場を建てました。より衛生的な工場で加工することにより品質の向上が一段と計られるようになりました。

HACCPの認定は受けることがゴールでなく、食品加工行為が継続的に安全基準を満たしていることを求めています。横浜野本は常時その安全性を追及しています。

HACCPとは

HACCPとは英語のHazard Analysis Critical Control Pointのそれぞれの頭文字をとった略称で、「危害分析重要管理点」と訳されています。

もともとNASAで開発された原因究明手法で、宇宙食の安全性を確保するための技術です。食品製造工程の一番最後での品質管理だけでは、事故が発生した際にその原因が十分に分析できません。そのため、あらかじめ製造工程毎に安全性のテストをし、食中毒などがおきた場合にどこが原因であるかを即時に解明する手法として開発されました。

安全な食品をつくるための衛生管理の方法として、あらかじめHACCPプランといわれるマニュアルを作成し、日常の衛生管理を機械的に行うことにより病原菌の汚染や増殖を防止して、食中毒などの食品による事故を予防します。

日本では1995年に改正された食品衛生法の中に、「総合衛生管理製造過程」としてHACCPの承認制度が導入され、法的に定められた基準により製造するか、HACCPにより製造するかを選択することになっています。

現在は、乳・乳製品、食肉製品、魚肉ねり製品などの製造基準のある食品が対象ですが、厚生労働省ではすべての食品の衛生管理にHACCPの導入を奨励し、あらゆる食品企業で強い関心がもたれています。

もともとNASAで開発された原因究明手法で、宇宙食の安全性を確保するための技術です。食品製造工程の一番最後での品質管理だけでは、事故が発生した際にその原因が十分に分析できません。そのため、あらかじめ製造工程毎に安全性のテストをし、食中毒などがおきた場合にどこが原因であるかを即時に解明する手法として開発されました。

安全な食品をつくるための衛生管理の方法として、あらかじめHACCPプランといわれるマニュアルを作成し、日常の衛生管理を機械的に行うことにより病原菌の汚染や増殖を防止して、食中毒などの食品による事故を予防します。

日本では1995年に改正された食品衛生法の中に、「総合衛生管理製造過程」としてHACCPの承認制度が導入され、法的に定められた基準により製造するか、HACCPにより製造するかを選択することになっています。

現在は、乳・乳製品、食肉製品、魚肉ねり製品などの製造基準のある食品が対象ですが、厚生労働省ではすべての食品の衛生管理にHACCPの導入を奨励し、あらゆる食品企業で強い関心がもたれています。

横浜野本の取り組み

精肉加工業として、おいしく安全なお肉をお客さまへ提供し続けていくために、横浜野本ではHACCPの取得と共に、衛生管理への意識を持続的に向上させていくことに努めております。横浜野本のビーフセンター工場はHACCPに基づいて管理しており、入荷から加工そして出荷までの全製造工程に対応できる加工工場です。